Úvod do spaliny vulkanizované gumou čistiaci systém

Pri výrobnom procese rôznych priemyselných materiálov vulkanizovaných kaučukom je potrebné gumu zahrievať a prepravovať a vyrábať gumovú zmes, ktorá spĺňa rôzne výrobné požiadavky na výrobu a použitie, a vzniká veľké množstvo gumových výparov. Hlavnou zložkou spalín vulkanizovaných gumou je decht. Spaliny obsahujú rôzne organické látky, ako napríklad benzopyrén, benzopyrén, karbazol a ďalšie polycyklické aromatické uhľovodíky a väčšina z nich je karcinogénna alebo karcinogénna. Väčšina spalín vulkanizovaných gumou obsahuje dráždivý plyn, ako je sírovodík. Veľkosť častíc gumového dymu je väčšinou medzi 0,1 a 1,0 μm, najmenšia je iba 0,01 μm a najväčšia je asi 10,0 μm, najmä rôzne karcinogény reprezentované 3,4-benzopyrénom sú pripevnené k Na plávajúcom prachu pod 8 um, nasáva sa do tela dýchacími cestami. Tieto toxické látky vážne poškodzujú ľudské zdravie. Čistiaci systém čistí spaliny z gumy rôznymi čistiacimi procesmi, odstraňuje čiastočky spalín a olejovej hmly v spalinách z gumy, oxiduje a rozkladá škodlivý plyn v spalinách z gumy, takže vypúšťanie spĺňa štandard vypúšťania priemyselných znečisťujúcich látok z gumy Požiadavky na sekundárne normy GB27632 -2011 "," Štandard vypúšťania škodlivých pachov GB 14554-93 "," Komplexný štandard vypúšťania znečisťujúcich látok v ovzduší GB16297-1996 "a môžu úspešne absolvovať test oddelenia ochrany životného prostredia kvalifikovaný ako kritériá prijatia.

pracovný princíp:

Kaučukové spaliny sú vo forme častíc jemnej hmly 0,1 až 1,0 µm. Purifikačnou úpravou je zachytiť tieto malé častice čo najviac a rozložiť plynný benzopyrén, benzopyrén, karbazol atď. Rôzne polycyklické aromatické uhľovodíky rozkladajú a absorbujú škodlivé látky, ako je sírovodík a oxid siričitý, takže emisie dymu plyn spĺňa príslušné normy a nevzniká žiadne sekundárne znečistenie.

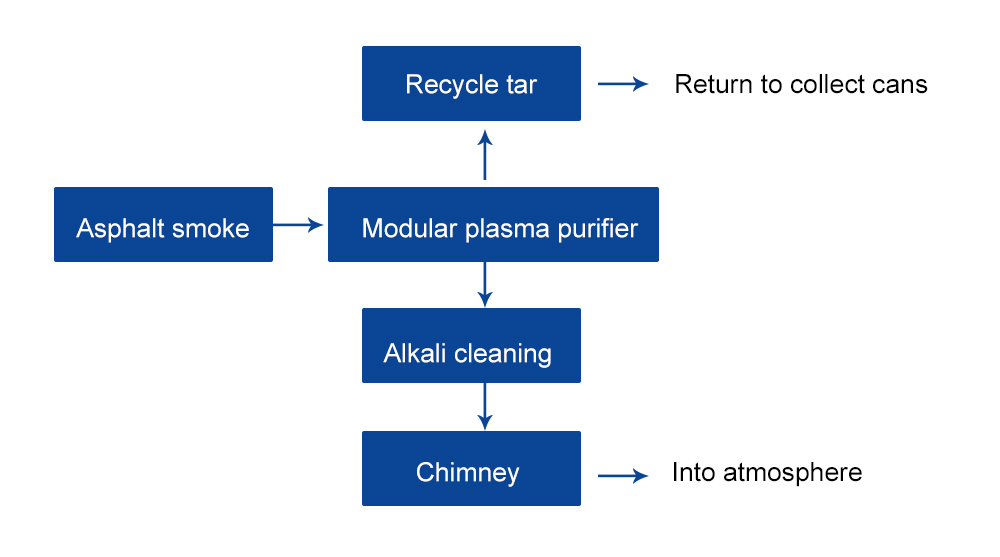

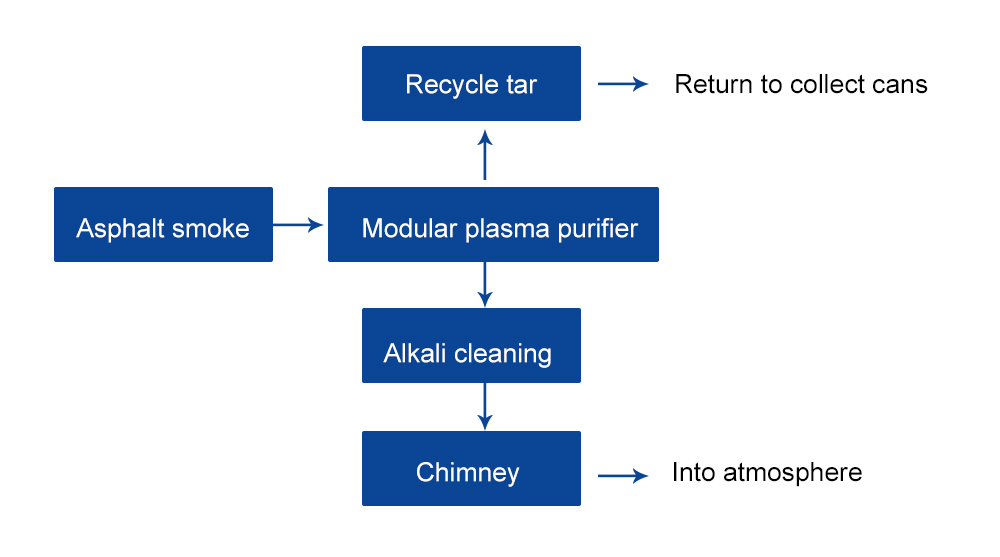

Gumové spaliny → chladenie a kalenie a temperovanie → plazma dym čistenie → plazma výfukový plyn čistenie zápachu → absorpcia lúhu → emisie do životného prostredia

1.1 prehriatie a klimatizácia sekcii :

Teplota spalín z gumy sa zníži na 80-100 stupňov, aby sa zabezpečilo, že gumový dym udržuje tekutosť a gumový dym sa čo najviac ochladzuje, aby sa vytvorili častice kvapalnej olejovej hmly, čo je výhodné pre jednotku na čistenie plazmového dymu zachytiť.

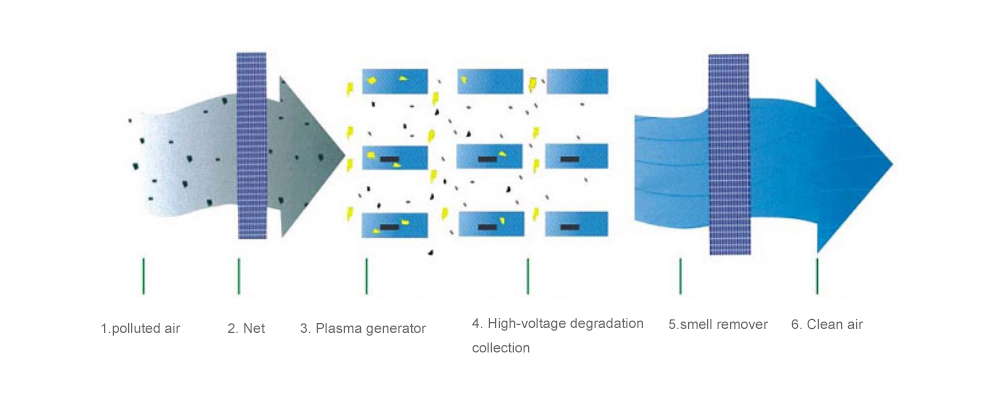

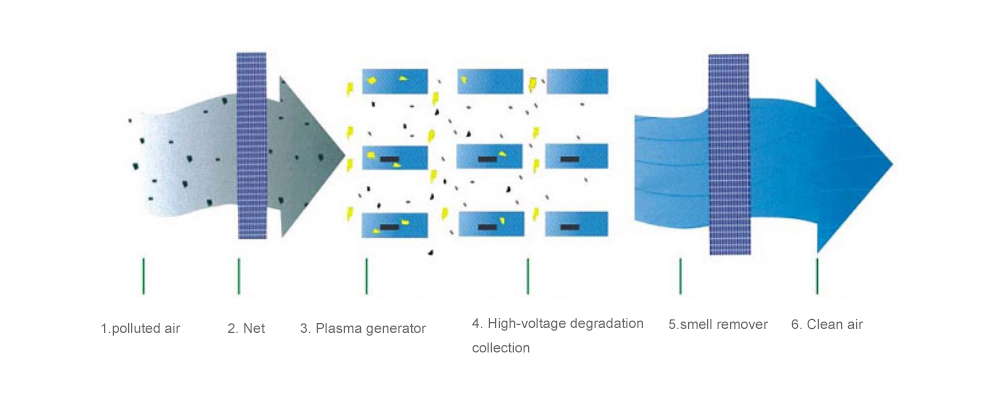

1,2 plazmy dym čistiaca časť:

Plazmový čistič dymu sa skladá z kovového filtra, vysokotlakového ionizátora a komory na zachytávanie prachu. Jemné častice dymu a častice olejovej hmly vo výfukových plynoch vstupujú s prúdom plynu do ionizačnej zóny a sú vysoko nabité ionizáciou vysokého napätia. Keď kladne nabité častice prechádzajú záporne nabitou zbernou doskou na prach, adsorbujú sa na doštičku na zachytávanie prachu. Účinok gravitácie klesá do zbernej nádrže na olej a toxické a škodlivé látky a pachové plyny v spalinách sa dajú tiež dobre oxidovať a rozkladať pôsobením vysokotlakovej plazmy.

1,3 plazmy zápach a časť na čistenie zápachu:

Plazma s vysokou koncentráciou sa vyrába hlavne metódou, ako je korónový výboj. Plazma je druh agregovaného materiálu a jeho vysokoenergetické elektróny sa zrážajú s molekulami v dyme, aby prešli sériou fyzikálno-chemických reakcií a počas reakcie, tj. Rozkladu ozónu, generujú rôzne aktívne voľné radikály a ekologický kyslík. Produkovaný atómový kyslík môže ekologický kyslík rýchlo rozložiť alebo oxidovať organický pachový plyn na nízkomolekulárne neškodné látky (ako je H 2 0, CO 2 ); okrem toho prostredníctvom kondenzácie iónov v plazme a v objekte to môže byť malé Účinný zber častíc submikrónovej jemnej hmly.

1. 4 umývanie lúhu čistiaca časť:

Sírovodík v tabaku vulkanizovanom kaučukom sa oxidačne rozkladá na kyslý oxid siričitý alebo oxid sírový zariadením na plazmové čistenie a môže sa neutralizovať a absorbovať vodným roztokom hydroxidu sodného.

Úvod do nízkoteplotnej plazmy

Plazma je zložená z elektrónov, iónov, radikálov a neutrálnych iónov. Pracovný stav je vodivá tekutina podobná meteorickej sprche, ktorá je pevnou látkou, kvapalnou a plynnou. Plazmový generátor je elektricky neutrálny a bezpečný. Podľa teploty iónov je plazma rozdelená na plazmu s tepelnou rovnováhou, nerovnovážnu plazmu a plazmu s nízkou teplotou.

Čistenie plazmy pri nízkych teplotách:

Plazmové systémy majú dostatok energie na generovanie veľkého množstva voľných radikálov, ktoré spúšťajú komplexný rad fyzikálnych a chemických reakcií. Plynovo organická chemická reakcia spôsobená plazmou s nízkou teplotou je ionizácia, disociácia, excitácia, atómová, medzimolekulárna interakcia a adičná reakcia v plynnej fáze. Táto energia je dostatočná na prerušenie chemických väzieb vo väčšine plynných organických látok, čo spôsobuje ich degradáciu.

Vzhľadom na účinnosť čistenia vzduchu sme vybrali zariadenie na zvyšovanie korónového prúdu na elimináciu škodlivých plynov kombináciou nízkoteplotnej plazmovej pulznej korónovej výbojky a adsorpčnej technológie. Plazma s nízkou teplotou sa používa hlavne na odstránenie sírovodíka a amoniaku. Benzén, toluén, xylén, formaldehyd, acetón, uretán, živica a ďalšie plyny a dezinfekčné a adsorpčné materiály sa používajú hlavne na odstránenie oxidu uhličitého a ozónu a ďalších vedľajších produktov. Čistiace zariadenie pozostáva z počiatočnej filtračnej jednotky, nízkoteplotného plazmového generátora, filtračnej jednotky, ventilátora a podobne.

Za druhé, vlastnosti výrobku

2.1 čistenie veľkého množstva výfukových plynov, vysoká účinnosť čistenia: maximálny čistiaci výfukový plyn na čistiaci modul je 1 000 m3 / h, účinnosť odstraňovania tuhých častíc ≥ 99%, účinnosť odstraňovania organického zapáchajúceho plynu ≥ 99,5%.

2.2 Modulárna kombinácia: čistiaci zdroj a čistička sú modulárne. Podľa množstva výfukových plynov, obsahu škodlivých plynov, rýchlosti výfukových plynov a rôznych požiadaviek na úpravu emisií je možné prijať flexibilný dizajn a na dosiahnutie najlepšieho aplikačného účinku prijať optimálny počet čistiacich modulov a optimálne usporiadanie modulov. .

2.3 Odoláva prostrediu s vysokou teplotou: vonkajší plášť a príruba na tupo sú nastriekané oceľovým plechom valcovaným za studena a farbou odolnou voči vysokým teplotám. Elektródová doska v čistiacom module je vyrobená z doštičky z nehrdzavejúcej ocele 304, s pozitívnou a negatívnou izoláciou, a pripevnená keramickým materiálom odolným voči vysokým teplotám a vodivým drôtom v pracovnej oblasti pri vysokej teplote. Izolácia z keramickej trubice. Komplexné používanie materiálov odolných voči vysokým teplotám zaisťuje, že čistička funguje stabilne v prostredí s vysokou teplotou nad 150 ° C.

2.4 Čistiaci zdroj má komplexné funkcie a špičkovú technológiu: vysokonapäťový napájací zdroj je starostlivo navrhnutý do zapečateného a zapečateného telesa jednotky. Napájací box a kryt čističky sú izolované vysokoteplotnými izolačnými materiálmi, ktoré sú bezpečné a spoľahlivé. Čistiaci zdroj môže automaticky nastaviť intenzitu elektrického poľa, takže čistiace zariadenie si aj po dlhodobej prevádzke stále zachováva vysokú účinnosť čistenia. Existujú vysokonapäťové výstupné prepäťové a skratové ochrany, výstupný konštantný prúd a ďalšie funkcie. Môže byť napájaný 220 V AC alebo 12V, 24 V, 48 V DC.

2.5 Nízke prevádzkové náklady: maximálny výkon každého čistiaceho modulu je 400 W-600 W, ktorý dokáže prečistiť výfukové plyny maximálne 1 000 m3/h, a náklady na používanie sú nízke. Čistička funguje dlho a na negatívnej doske sa zhromaždí viac častíc sadzí. Je možné ho postriekať čistiacim prostriedkom a potom opláchnuť priamo vodou. Po sušení na vzduchu môže byť vrátený na miesto bez ovplyvnenia účinnosti čistenia.

2.6 Jednoduchá a pohodlná inštalácia: Spodok čistiaceho modulu je vybavený uzamykateľným univerzálnym gumovým kolieskom pre ľahký pohyb; horná časť je vybavená zdvíhacím krúžkom pre jednoduchú inštaláciu na strechu. Čistiaci modul je spojený veľkými prírubovými skrutkami a utesnený azbestovou doskou odolnou voči vysokým teplotám pre jednoduchú inštaláciu. Čistiaci modul je inštalovaný v štruktúre zásuvky. Čistiaci modul je možné priamo vytiahnuť otvorením tesniacich dvierok. Je to pohodlné a pri čistení to šetrí prácu. Keď je vzduch vysušený, vráťte ho späť do vodiacej drážky a zatvorte tesniace dvierka, aby ste ich mohli znova použiť. Čistiaci modul je napájaný kontaktnou štruktúrou, ktorá eliminuje potrebu opakovane spájať vodiče.

Po tretie, základné parametre

| Kombinovaný maximálne čistiaci výfukový plyn | 4000 ~ 100 000 (m3/h) |

| Výkon jedného modulu | 500 (Š) |

| Maximálna rýchlosť vzduchu | 3 (m/s) |

| Maximálna pracovná teplota | 150 ° C |

| Zdroj | 220 V ± 10%, 50 Hz |

| Prevádzkové napätie | 12 000 ~ 15 000 V |

| Účinnosť čistenia dymu | (Raz cez) |

| Účinnosť čistenia organického plynu | (Raz cez) |

| Odstredivý ventilátor | 3 ---- 7 KW |

Po štvrté, návrh programu a očakávaný čistiaci účinok:

Odporúča sa použiť viacero čistiacich modulov, ktoré používajú režim paralelnej štruktúry, aby bola maximálna rýchlosť prúdenia vzduchu v sekcii nižšia ako 2-3 M/S, čo je prospešné pre úplné čistenie organických plynov. Môžu sa dosiahnuť nasledujúce čistiace účinky:

| Druh znečisťujúcej látky | Sírovodík, oxid siričitý (mg/m3) | Celkové uhľovodíky bez metánu (mg/m3) | Tuhé častice (mg/m3) |

| Národné štandardné požiadavky | ≤550 | ≤10 | ≤12 |

| Očakávaný cieľ | ≤50 | ≤4 | ≤9 |

Alkalická sprejová umývacia veža

| Číslovanie | Rozmery

(priemer * výška mm) | Objem vzduchu

(m3/h) | Množstvo

(sada) | Výber materiálu |

| 2 | 1 500*4 000 | 4000 | 1 | 1,2 mm nehrdzavejúca oceľ |

Veža na sprejovanie lúhu

| Číslovanie | Rozmery (priemer * výška mm) | Objem vzduchu

(m3/h) | Množstvo (sada) | Výber materiálu |

| 2 | 1 500*4 000 | 4000 | 1 | 1,2 mm nehrdzavejúca oceľ |

Spoločnosť ZHEJIANG BAINA Rubber & Plastic Equipment Co, Ltd., bola založená v roku 1998 s celkovou investíciou 20 miliónov USD, ktorá je profesionálnym výrobcom kompletných závodov a výrobkov z gumy a plastov. Je to národný podnik s vysokými a novými technológiami. malý podnik v provincii Zhejiang a pilotný podnik mestských inovácií. Nachádza sa v modernej priemyselnej zóne v okrese Xianju a rozprestiera sa na ploche viac ako 53 000 metrov štvorcových.

Spoločnosť ZHEJIANG BAINA Rubber & Plastic Equipment Co, Ltd., bola založená v roku 1998 s celkovou investíciou 20 miliónov USD, ktorá je profesionálnym výrobcom kompletných závodov a výrobkov z gumy a plastov. Je to národný podnik s vysokými a novými technológiami. malý podnik v provincii Zhejiang a pilotný podnik mestských inovácií. Nachádza sa v modernej priemyselnej zóne v okrese Xianju a rozprestiera sa na ploche viac ako 53 000 metrov štvorcových.

10 公 网 安 备 33102402000261 号

10 公 网 安 备 33102402000261 号